通过聚合物分子 “自下而上”的自组装方法来获得先进纳米功能高分子材料是材料学领域的一个重要研究方向。在传统的“两步法”中,高分子学家需要首先精确地合成聚合物分子,再通过控制其自组装过程来得到微观尺度有序的功能高分子纳米材料。然而,在实际应用中,这样的“两步法”具有一定的局限性:材料一经合成,材料学家对其微观有序纳米结构及相应宏观性能的调控方法即变得十分有限。这是由于材料的热力学稳定状态主要取决于其内部的化学组成。也因此,发展一种原位的聚合方法来实现对高分子材料化学组成的实时调控,便有希望实现对高分子材料微观结构的按需改变,具有极大的科学意义和应用价值。

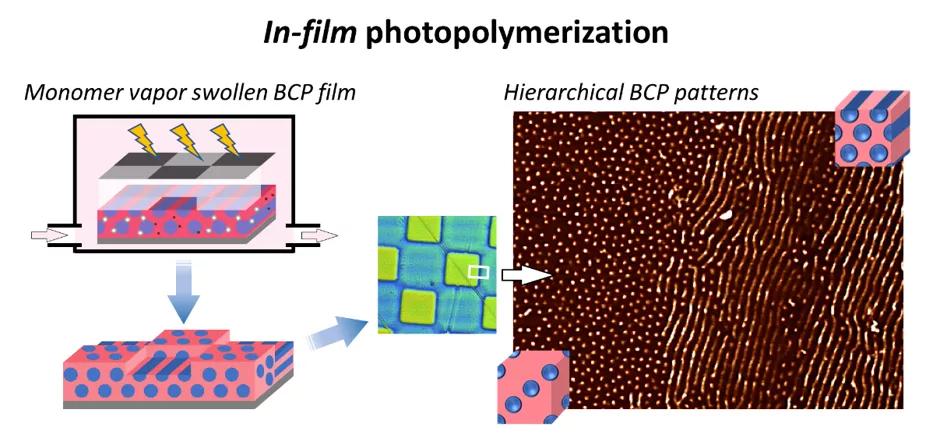

近年来,美国西北大学Muzhou Wang教授团队和美国南密西西比大学强哲教授发展了一种“膜上聚合”技术,成功地结合了高分子合成与自组装过程,实现了对多种嵌段共聚物薄膜微观纳米结构与尺寸的原位调控,并得到了具有多重微观结构的高分子薄膜(ACS Macro Lett. 2018, 7, 566-571)。研究者首先通过旋涂的方法制备了含有光引发剂的嵌段共聚物薄膜,然后将其转移到一个透明的反应器内,通过“膜上聚合”技术在其内部合成新的均聚物。“膜上聚合”技术结合了传统的光引发自由基聚合和溶剂退火过程,主要分为三步:(1)向反应器内持续鼓入单体溶胀嵌段共聚物薄膜;(2)使用紫外光照引发膜内单体聚合;(3)停止紫外光照,并向反应器内鼓入氮气,除去剩余单体。与此同时,合成的均聚物单体与共聚物薄膜混合,改变其内部的化学组成和微观的相分离结构。

图1.“膜上聚合”技术。

图2

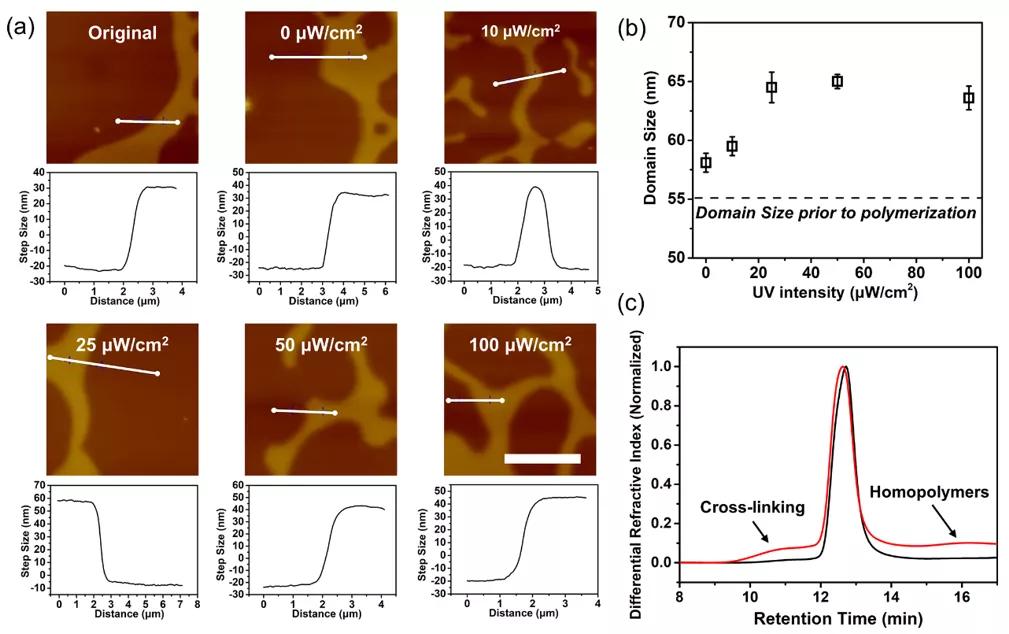

研究者将“膜上聚合”技术应用于调控多种嵌段共聚物薄膜的相分离尺寸,如可以自组装形成平行层状结构的聚苯乙烯-聚(2-乙烯基吡啶)。如图3a,3b所示,在同一光照时间下,随着光照强度的增加,层状结构的尺寸先增大后略微减小。根据光聚合动力学,增加光照强度会增加膜内自由基的浓度,提高光聚合反应速率;然而,较高的自由基浓度也会降低合成均聚物的分子量。当光照强度较弱时,光聚合反应速率占主导。这时,层状结构的尺寸随着均聚物含量的增加而增大。当光照强度较强时,合成均聚物的分子量占主导。层状结构的尺寸随着合成均聚物分子量的降低而略微减小。研究者也发现,在“膜上聚合”的同时,嵌段共聚物薄膜会发生一定程度的交联(图3c),并推测其交联度会随着聚合时间和光照强度的增加而增大。

图3.通过“膜上聚合”技术调控平行层状结构的聚苯乙烯-聚(2-乙烯基吡啶)嵌段共聚物薄膜的相分离尺寸。

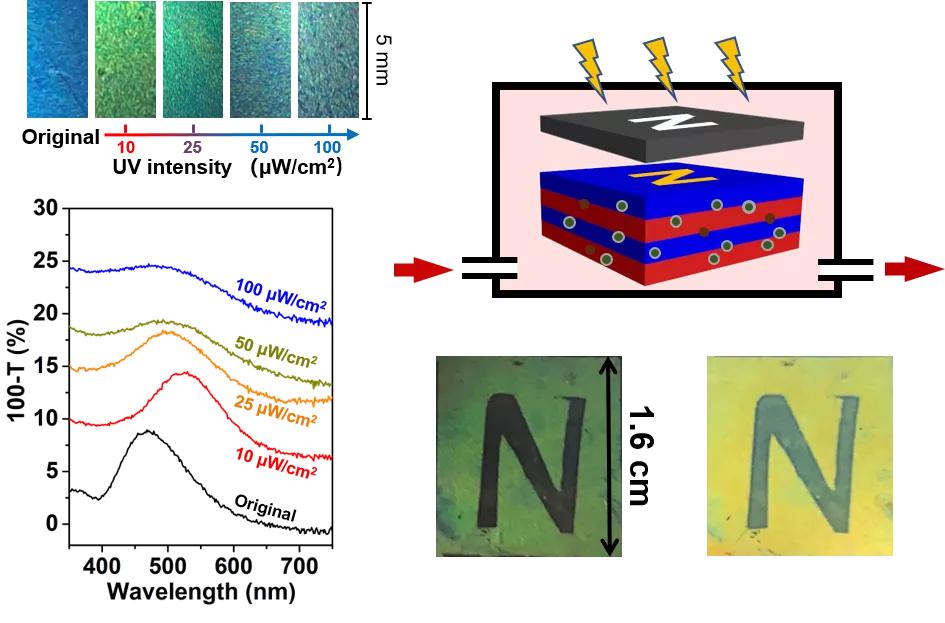

之后,研究者成功地将“膜上聚合”技术应用于调控一维嵌段共聚物光子晶体凝胶材料的光子带隙(图4)。首先,通过控制“膜上聚合”的光照强度,研究者制备了一系列具有不同相分离尺寸和化学交联度的平行层状聚苯乙烯-聚(2-乙烯基吡啶)嵌段共聚物薄膜。然后,研究者将聚(2-乙烯基吡啶)嵌段季铵化。当这些薄膜浸入水中后,季铵化的聚(2-乙烯基吡啶)嵌段会被水溶胀,这些薄膜立即显示出不同的结构色。如研究者所料,这些光子晶体薄膜的光子带隙波长随着微观层状结构的尺寸增大而增长,但随着薄膜交联度的增加而变短。通过此方法,研究者使用光罩,分级控制微观层状结构的尺寸大小和嵌段共聚物薄膜的交联度,“一步”制备出了多色的图案,避免了传统方法中的多步浇铸和交联过程。

图4.“膜上聚合”技术在嵌段共聚物光子晶体凝胶材料中的应用。

总而言之,研究者发展了一种新型的“膜上聚合”技术。该技术成功地结合了高分子合成与自组装过程,实现了对嵌段共聚物薄膜纳米结构、尺寸和对应宏观性能的原位调控,因此,在自组装高分子纳米材料功能材料中,有极大的科学价值和广泛的潜在应用。

相关研究成果发表在近期的Advanced Functional Materials杂志上(DOI:10.1002/adfm.202005819), 并选为当期的Back Cover。通讯作者是美国西北大学Muzhou Wang教授,第一作者是美国西北大学博士后张瑞萌博士,美国南密西西比大学强哲教授为本文的重要合作者。该发明技术已获得美国专利授权。